Nombre del cliente: una empresa de ultrasonido

Modelo de equipo: torno ordinario grande CW6163X2000

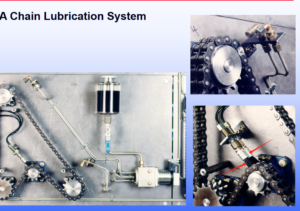

Sitio de aplicación: transformación de torno ordinario grande.

Posición de instalación: la parte posterior del portacuchillas

Modelo de producto: P100-032410

El torno ordinario de gran escala CW6163X2000 tiene 12 puntos de lubricación, que lubrican la varilla del tornillo y el poste de la herramienta giratoria respectivamente, y el operador del torno es responsable del mantenimiento. El eje principal, la varilla roscada, el bloque deslizante y el bloque deslizante del torno reciben mantenimiento regular una vez cada tres días, lo que requiere mucho mantenimiento. Dado que el mantenimiento lo realizan los operadores que operan el torno, el mantenimiento manual se realiza manualmente y no se puede garantizar la calidad del mantenimiento y el tiempo de mantenimiento, lo que afectará la estabilidad del equipo.

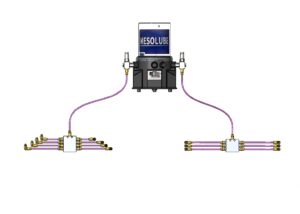

En esta ocasión, recomendamos la instalación de un sistema de lubricación centralizado de línea única basado en la distribución de puntos de lubricación del equipo. Los componentes principales del sistema incluyen: P100-032410 Bomba de grasa eléctrica compacta de alivio de presión de 300 ml, 1 distribuidor presurizado, 12 salidas, manguera de resina de grasa de alta presión de 5 metros, utilizada principalmente para la línea principal, y hay varios accesorios de tubería, etc. .

La instalación del sistema de lubricación centralizada debe adoptar una forma más plana y que ahorre espacio. La ubicación de la instalación de la bomba no afectará el funcionamiento del torno, por lo que instalamos la bomba en la parte lateral, que es fácil de operar y segura. Dado que el torno solo necesita lubricarse una vez cada tres días, intentamos configurar el sistema a la hora de inicio de la máquina para controlar el funcionamiento de la bomba.

El sistema de lubricación centralizado desarrollado por nuestra empresa está diseñado de acuerdo con la cantidad de grasa requerida para una lubricación razonable de equipos mecánicos en condiciones de operación, y logra que el ciclo de lubricación se pueda configurar de acuerdo con el tiempo de uso del equipo durante la operación. El sistema puede forzar y automáticamente la lubricación de manera regular y cuantitativa para garantizar que el equipo esté lubricado de manera efectiva, reducir la pérdida por fricción, reducir los costos operativos, mejorar la eficiencia operativa, extender la vida útil de los componentes y mejorar la seguridad del equipo.